Diese Maschinen werden für die spanabhebende Bearbeitung präziser feinmechanischer Serienteile direkt im Band eingesetzt. Die LFM hat einen modularen Aufbau und kann mit diversen Komponenten an die Bedürfnisse der Kunden angepasst werden. Die Maschine ist ausgelegt auf mehrschichtige Serienfertigung, eignet sich aber nach schneller Umrüstung auch für kleinere Losgrößen.

Hartgesteinplatte

Alle Präzisionsmaschinen der Firma Lehmann werden auf einem Unterbau aus Naturhartgestein aufgebaut. Die massive Grundplatte ruht auf einem stabilen Schweißgestell.

Modularer Aufbau

Die Linearfräsmaschinen sind als modulares System konzipiert, das aus Modulen von 2 m oder 1 m Länge mit Bearbeitungsstationen besteht. Die Anzahl der Module und damit die Länge der Maschine ist theoretisch nicht beschränkt.

Führungen

Alle Achsen der Bearbeitungsstationen sind mit hochpräzisen M- und V-Schienenführungen mit Nadelkäfigen ausgerüstet, die spielfrei vorgespannt sind.

Typische Arbeitsbereiche

X-Achse: 40 mm

Y-Achse: 85 mm

Z-Achse: 60 mm

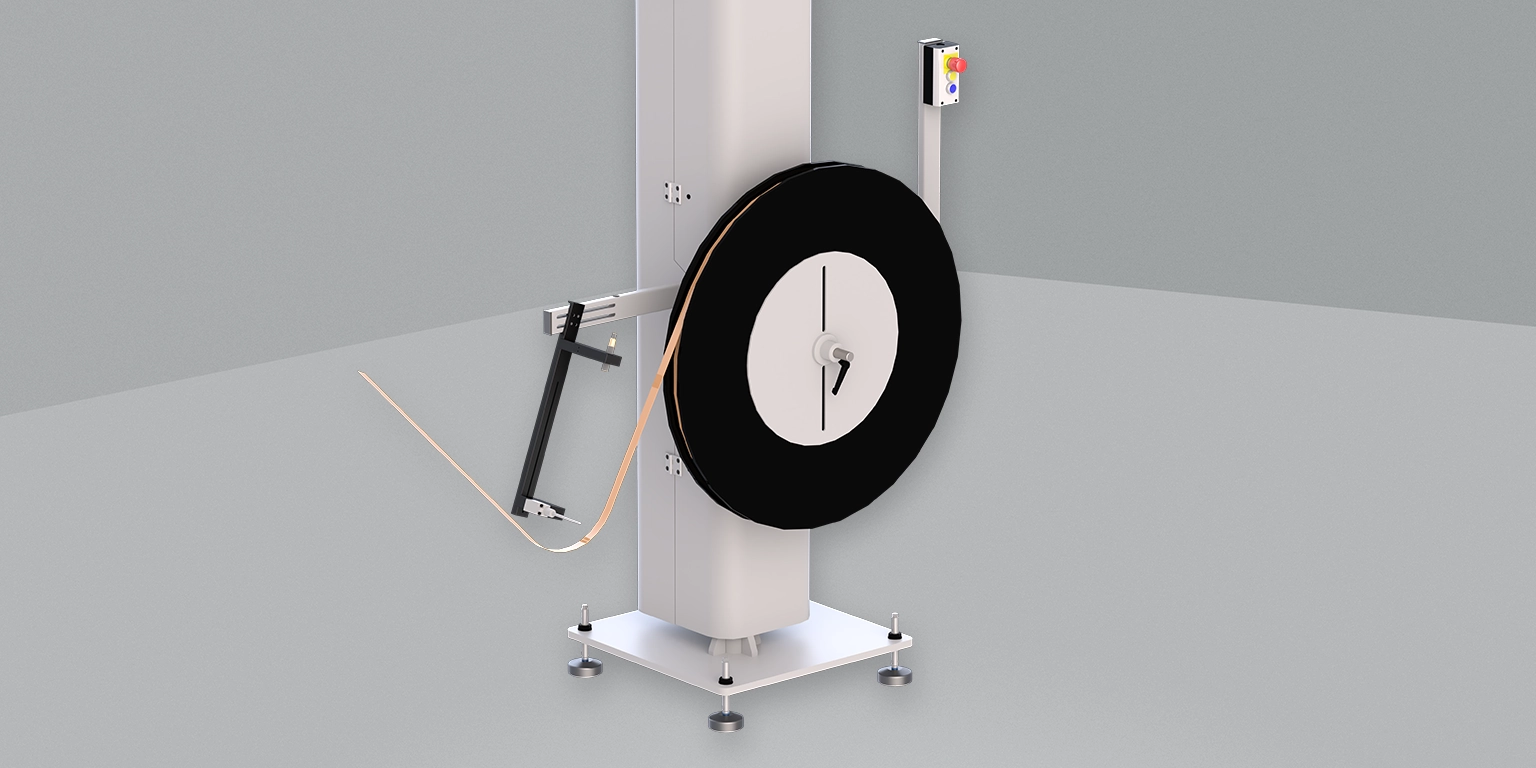

Ab- und Aufrollhaspel

Für die Bearbeitung im Band ist die automatische Haspel für das Ab- und wieder Aufrollen der Bänder nötig. Die Steuerung des Ab- oder Aufrollvorgangs erfolgt über eine Durchhangregelung. Eine Lichtschranke überwacht das Band. Bei Bandstreckung wird die Haspel über einen Not-Aus-Schalter ausgeschaltet.

Argumente

für die

Linearfräs-

maschinen

Kundenspezifisch

Die Planung und Realisierung sind exakt auf die Kundenwünsche ausgelegt. Von der Konstruktion bis zur fertigen Maschine wird in enger Zusammenarbeit die optimale Lösung gefunden.

Verlässl. Maschinenkonzept

Der Aufbau der Maschinen ist Grundlage für die Wiederholgenauigkeit und Prozesssicherheit. Die besondere Konstruktion auf Naturhartgestein gewährleistet Verzugsfreiheit und ist schwingungsdämpfend.

Modularer Aufbau

Der Kunde entscheidet, was er zusätzlich zur Grundausstattung noch an Komponenten benötigt. Die Auswahl an möglichen Komponenten ist vielfältig, angefangen von der Größe der Module über die Anzahl der Bearbeitungsstationen bis hin zur Trockenbearbeitung oder der Bearbeitung in Öl. Hier steht am Anfang eine kompetente Beratung im Vordergrund.

Bedienerfreundlich

Jedes Modul verfügt über ein eigenes Bedienpanel. Bei der eingesetzten Steuerung sind kundenspezifische Anpassungen möglich. Das System ist selbsterklärend und gewährleistet eine einfache Bedienung.

Auswahl an

Optionen

Luftgelagerte

Werkzeugspindel

Durch die hohe Lagersteifigkeit, die absolute Rundlaufgenauigkeit und den vibrationsfreien Lauf der luftgelagerten Spindel erreicht man auf der Maschine beste Oberflächenqualitäten und höchste Werkzeugstandzeiten. Die Spindel hat keine Lagerreibung und ist damit verschleiß- und wartungsfrei.

Kugelgelagerte

Werkzeugspindel

Stabile kugelgelagerte Spindel für Schruppoperationen oder Operationen mit großen und/oder unwuchtigen Werkzeugen.

Heißluftschrumpfgerät

Die Schrumpfspannung, die in den Hochfrequenzspindeln zur Anwendung kommt, zeichnet sich durch sehr guten Rundlauf der Werkzeuge und hohe Wiederholgenauigkeit beim Werkzeugwechsel aus. Mit dem Heißluftschrumpfgerät steht ein Hilfsmittel zur Verfügung, mit dem die Werkzeuge auf einfache und schnelle Weise direkt in der Werkzeugmaschine gewechselt werden können. Da das Gerät mobil ist, kann es bei Bedarf auf verschiedenen Maschinen eingesetzt werden. Das Gerät besteht aus einem ergonomischen Heizgriff und einem Steuergerät.

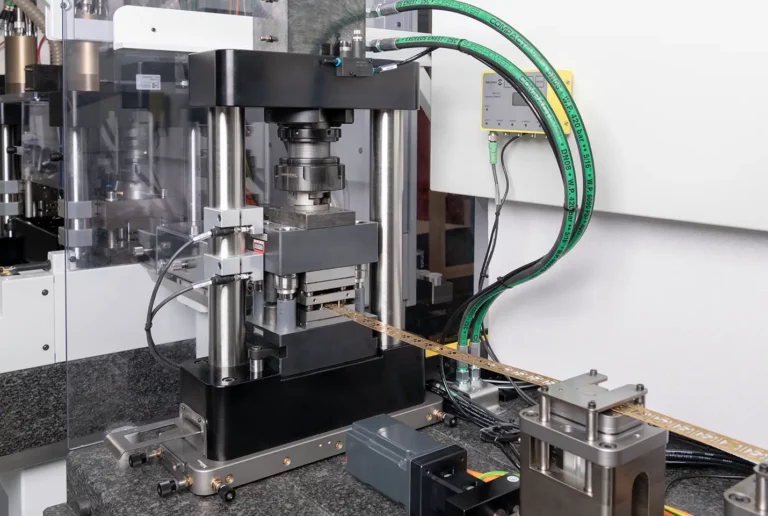

Stanzeinheit

Die pneumatisch, hydropneumatisch oder hydraulisch

angetriebenen Stanzeinheiten mit einer

Kraft von 10 bis 100 kN werden eingesetzt für:

- Ausstanzen von Prüfteilen beim

Einrichten oder im Automatikbetrieb. - Passgenaues Nachstanzen von vorgefrästen

oder vorgebohrten Bohrungen. - Ausstanzen/Ausdrücken der Fertigteile.

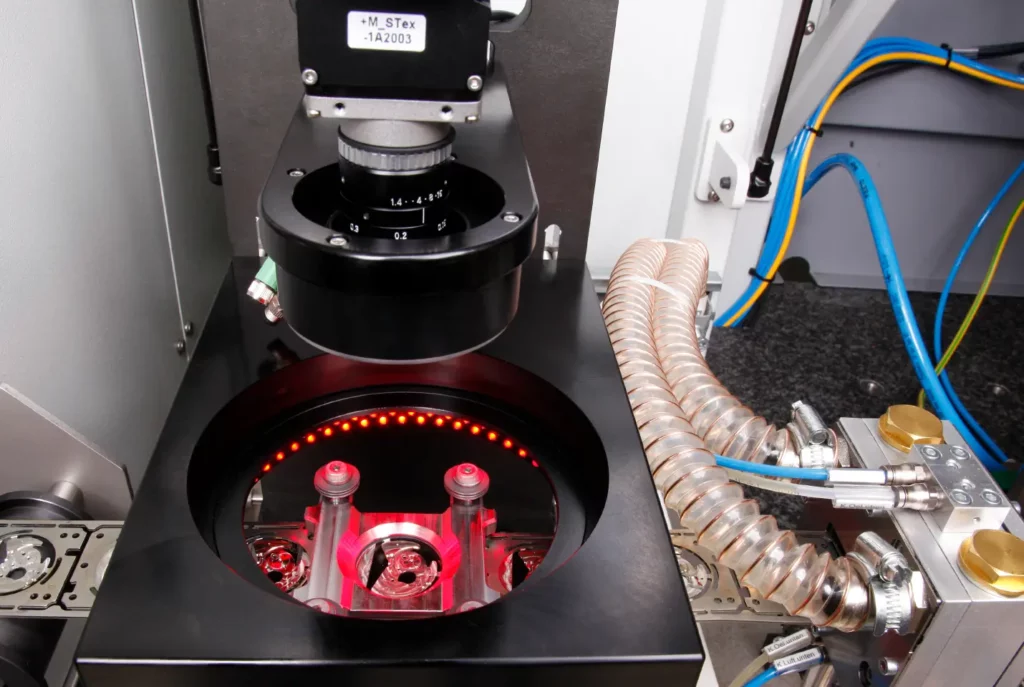

Mess- und

Kontrollstation

Für die Maschinen werden zwei Arten von Messsystemen angeboten:

- Taktiler Messtaster auf einer 3-Achsen-Station für die Erfassung von Höhenmaßen.

- Optisches Kamerasystem für Vermessungen und Kontrollen in der X-/Y-Ebene.

Separator

Im Separator können Prüfteile oder die fertigen aus dem Band ausgestanzten Werkstücke losweise gesammelt werden.

Bandvorschub

Der Bandvorschub ist am Ende der Maschine angebaut und zieht das Band in den Pilotlöchern schrittweise durch die Maschine. Zur Auswahl stehen Geräte mit pneumatischem oder mit Servoantrieb.

Bearbeitung in Öl oder

Emulsion – Ölbox

Damit nicht das ganze Modul unter Öl gesetzt wird, hat jede Bearbeitungsstation ihre eigene, kompakte Ölbox. Sie kann zum Einrichten der Station geöffnet werden. Während der Bearbeitung ist sie geschlossen und hermetisch abgedichtet. Mit verschiedenen einstellbaren Düsen werden die Späne von der Bearbeitungsstelle weg in einen Ablaufkanal geschwemmt sowie die Bandspannung und das Band vor dem Weitertransport saubergespült.

Bandwaschmaschine

Die leistungsstarke Reinigungsanlage mit ihrer Hochdruckreinigungs- und Trocknungsstrecke eignet sich für Bandmaterial mit verschiedener Breite. Gereinigt wird mit deionisiertem Wasser, das in einem maschineninternen Kreislauf aufbereitet wird. Die Trocknung erfolgt mit Warmluft.

Ausführungsbeispiele

Testmodul

Testmodul für Versuche und Prozessoptimierung,

für Bearbeitung in Öl.

Technische Daten:

Anzahl 3-Achs-Stationen: 1

Anzahl CNC-Achsen: 3

2 M-Modul

Auf einem 2 m-Modul ist Platz für

drei bis vier Bearbeitungsstationen.

Technische Daten:

Anzahl 3-Achs-Stationen: 3

Anzahl CNC-Achsen: 9

Länge: 3 m

Maschine für die Bearbeitung in Öl

Modular aufgebaute Maschine für die Bearbeitung von

Uhrenteilen in Öl. Das Band wird in zwei Durchgängen

auf beiden Seiten bearbeitet.

Technische Daten:

Anzahl Module: 2

Anzahl 3-Achsen-Stationen: 6

Anzahl CNC-Achsen: 20

Länge: 12 m

Maschine für Trockenbearbeitung

Maschine für Trockenbearbeitung von Uhrenteilen.

Technische Daten:

Anzahl 1-Achs-Stationen: 4

Anzahl CNC-Achsen: 9

Länge: 4,5 m

weitere Maschinen

Welche Maschine passt

zu Ihren Anforderungen?

Wir beraten Sie gerne