Diese Maschinen werden für die Bearbeitung feinmechanischer Teile mit fünf Achsen im µ-Bereich eingesetzt. Ihnen liegt ein vielfach bewährtes Baukastensystem zugrunde. Jede Maschine ist eine vielfältige, verlässliche Hochpräzisionsmaschine, die durch zusätzliche Optionen entsprechend den Kundenwünschen ergänzt werden kann. Die Maschine ist ausgelegt auf mehrschichtige Serienfertigung, eignet sich aber nach schneller Umrüstung auch für kleinere Losgrößen.

Führungen

Alle Achsen der Maschine werden bei uns im Haus gefertigt und sind mit hochpräzisen M- und V-Schienenführungen oder Profilschienenführungen ausgerüstet, die spielfrei vorgespannt sind. Der Antrieb erfolgt mit Kugelgewindetrieben und Servomotoren.

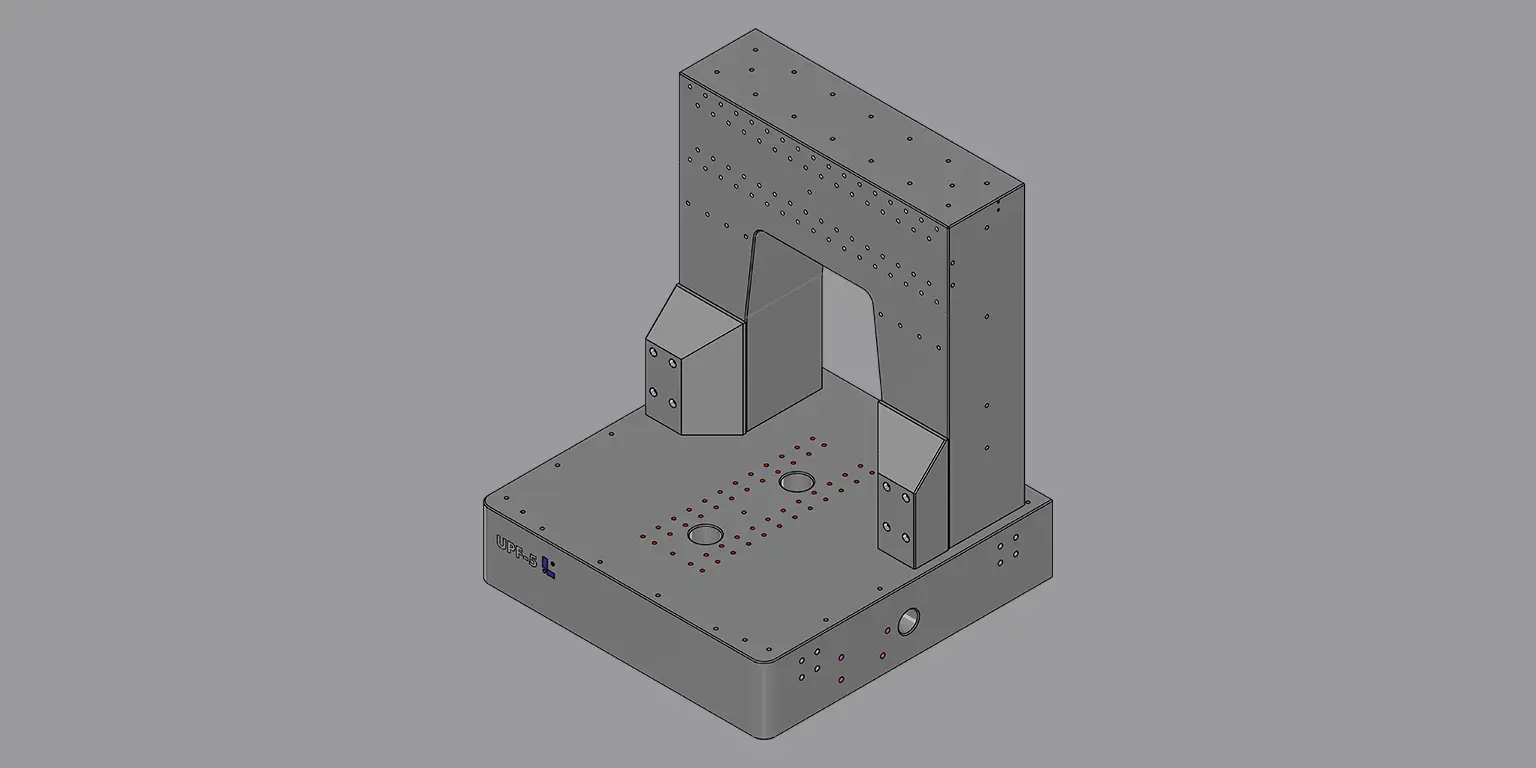

Hartgesteinaufbau

Alle Präzisionsmaschinen der Firma Lehmann werden auf einem Unterbau aus Naturhartgestein aufgebaut. Die UPF-5 hat neben der massiven Grundplatte einen jochförmigen Träger für die X-/Z-Achse. Naturhartgestein ist absolut verzugsfrei.

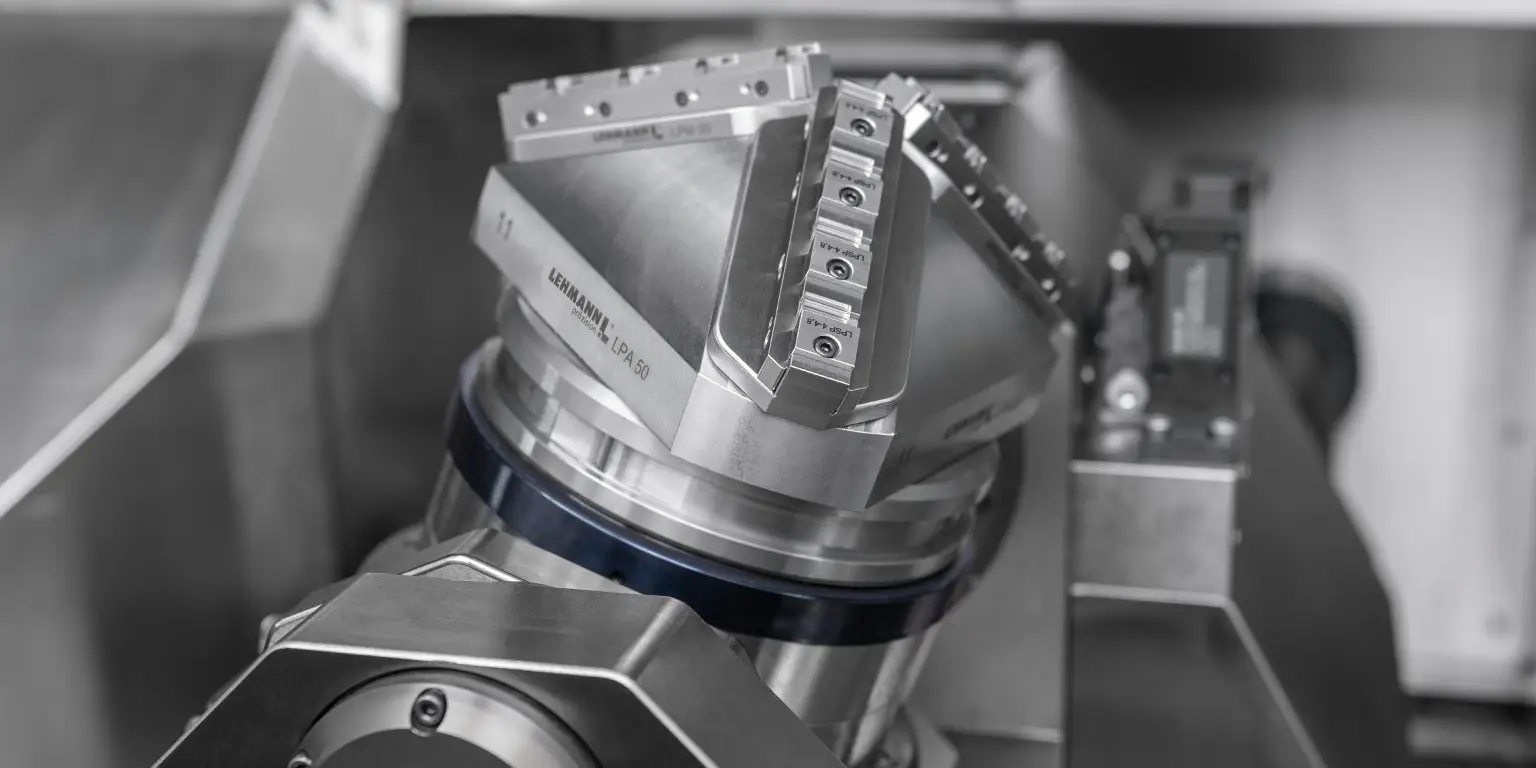

NC-Schwenkrundtisch

Die hochpräzise Schwenk- und Rundachse wird mit spielfreien High-End Torquemotoren angetrieben und hat eine automatische hydropneumatische Spindelklemmung. Der Antrieb der Achsen erfolgt damit direkt ohne Getriebe. Die B-Achse ist gegengelagert. Auf der C-Achse können verschiedene Nullpunktspannsysteme montiert werden.

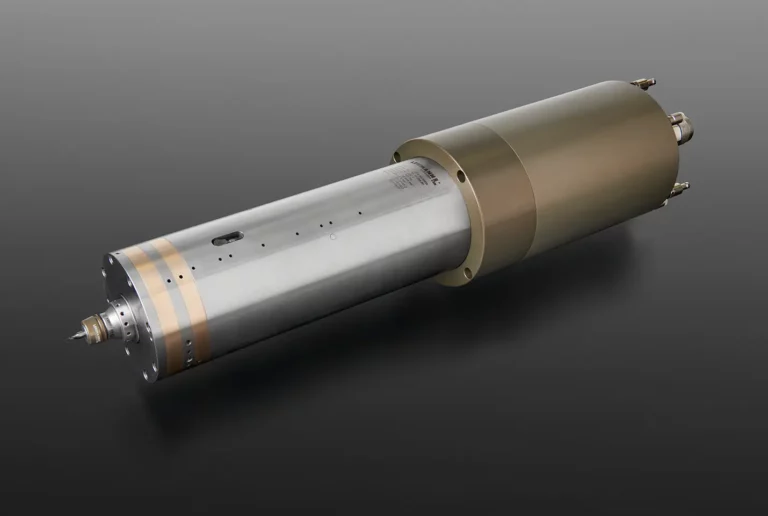

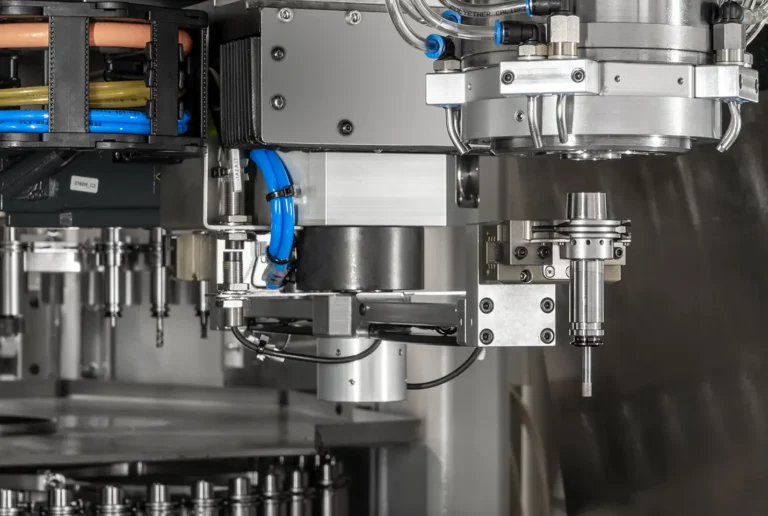

Werkzeugspindel

Je nach Anwendung werden verschiedene Standardspindeltypen angeboten. Die Firma Lehmann hat sowohl kugel- als auch luftgelagerte Spindeln entwickelt. Alle Spindeln sind für die Serienproduktion ausgelegt. Konstruktionsbedingt weisen alle Spindeln durch die besondere Steifigkeit der Lager eine hohe Rundlaufgenauigkeit auf und gewährleisten damit eine sehr präzise Bearbeitung der Werkstücke.

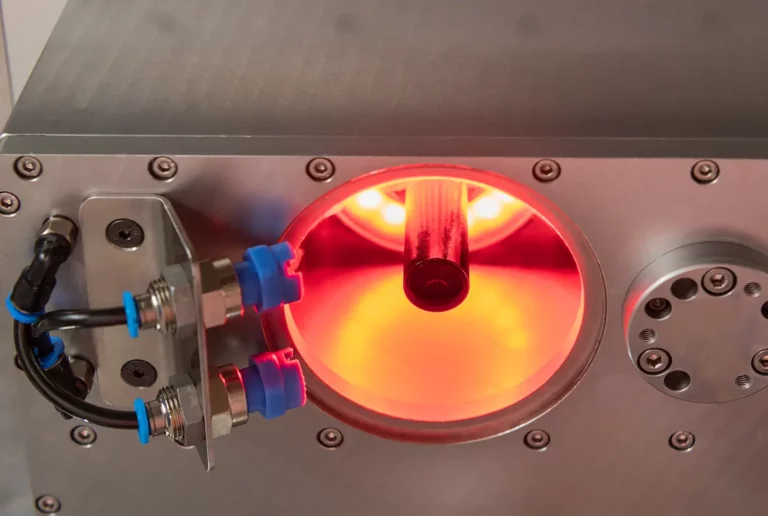

Thermische Stabilisierung

Überall, wo an der Maschine Wärme entstehen kann, wird durch einen Kühlkreislauf auf ±0,1 K temperiert. Das gilt zum einen für die Werkzeugspindel, wobei ein Wachstum in Z-Richtung verhindert wird. Zum anderen für die Lagerstellen der Achs-Antriebsspindeln und die Führungen.

Werkzeugwechsler

Der Werkzeugwechsler ist hinter der Maschine aufgebaut. Er kann mit bis zu drei Magazinscheiben ausgerüstet werden.

Besondere Merkmale sind:

– Der Doppelgreifer für schnellen Werkzeugwechsel

– Die Programmierung und die Bedienung, die über ein 7“ Touchpanel erfolgen

– Die Schutzeinrichtung mit Zugangsöffnung für die Bestückung der Magazinscheiben

Argumente

für die

Ultrapräzisions-

Fräsmaschine

Kundenspezifisch

Die Planung und Realisierung sind exakt auf die Kundenwünsche ausgelegt. Von der Konstruktion bis zur fertigen Maschine wird in enger Zusammenarbeit die optimale Lösung gefunden.

Verlässl. Maschinenkonzept

Der Aufbau der Maschinen ist Grundlage für die Wiederholgenauigkeit und Prozesssicherheit. Die besondere Konstruktion auf Naturhartgestein gewährleistet Verzugsfreiheit und ist schwingungsdämpfend.

Modularer Aufbau

Der Kunde entscheidet, was er zusätzlich zur Grundausstattung noch an Komponenten benötigt. Die Auswahl an möglichen Komponenten ist vielfältig.

Bedienerfreundlich

Die Maschine verfügt über ein Bedienpanel mit Touchscreen. Bei der eingesetzten Steuerung sind kundenspezifische Anpassungen möglich. Das System ist selbsterklärend und gewährleistet eine einfache Bedienung.

Die hochpräzise Schwenk- und Rundachse wird mit spindelfreien High-End Torquemotoren angetrieben. Der Antrieb der Achsen erfolgt direkt ohne Getriebe. Die B-Achse ist gegengelagert. Auf der C-Achse können verschiedene Nullpunktspannsysteme montiert werden.

Es steht ein umfangreiches Sortiment an Spannsystemen zur Verfügung, wie Mehrfachaufspanner oder Zentrumsspanner auf Nullpunktspannsystemen oder auf 3-fach-Ausnahmekegel. Es sind auch kundenspezifische Sonderausführungen lieferbar. Auch die Bearbeitung spezieller Werkstoffe wie Glas oder Keramik ist möglich.

Auswahl an

Optionen

Hochfrequenzspindel

Je nach Anwendung werden verschiedene Standardspindeltypen angeboten. Die Firma Lehmann hat sowohl kugel- als auch luftgelagerte Spindeln entwickelt. Alle Spindeln sind für die Serienproduktion ausgelegt. Konstruktionsbedingt weisen alle Spindeln durch die besondere Steifigkeit des Lagers eine hohe Rundlaufgenauigkeit auf und gewährleisten damit eine sehr präzise Bearbeitung der Werkstücke. In den Maschinen werden die Spindeln in den Kühlkreislauf eingebunden, womit eine unkontrollierte Längenveränderung unterbunden wird. Das wirkt sich positiv auf die Werkzeugstandzeiten, Reproduzierbarkeit und damit auf die Oberflächenqualität aus.

Werkstücklagerung mit Robotersystem

Mit dem angebotenen Robotersystem kann die Produktionszeit erheblich optimiert werden. Die Automatisierung des Werkstückhandlings erlaubt, dass die zeitaufwändigen Rüstarbeiten parallel zur Maschinenlaufzeit erledigt werden können. Durch den Einsatz eines intelligenten Leitsystems werden zudem organisatorische Stillstände vermieden. Damit wird eine rationelle mannlose Produktion in drei Schichten unterstützt. Das Robotersystem ist modular aufgebaut und kann eine oder zwei Maschinen bedienen.

Kamerasystem

Kamerasysteme können für verschiedene Aufgaben eingesetzt werden:

- Lokalisierung der Werkstücke und entsprechende Korrektur des Maschinenkoordinatensystems.

- Mess- und Kontrollaufgaben.

Werkzeugwechsler

Der Werkzeugwechsler ist hinter der Maschine aufgebaut. Er kann mit bis zu drei Magazinscheiben ausgerüstet werden.

Besondere Merkmale sind:

- Der Doppelgreifer für schnellen Werkzeugwechsel

- Die Programmierung und die Bedienung, die über ein 7“-Touchpanel erfolgen

- Die Schutzeinrichtung mit Zugangsöffnung für die Bestückung der Magazinscheiben

Ausführungsbeispiele

und Zubehör

3-Achsen-Maschine mit

Robotersystem

Eine Maschine mit Spezialausrüstung, geeignet für die Bearbeitung von Glas und Keramik.

Technische Daten:

- Verfahrweg X-Achse: 500 mm

- Verfahrweg Y-Achse: 370 mm

- Verfahrweg Z-Achse: 450 mm

- Werkzeugspindeln: Kugelgelagerte Spindel HSK 25/32 mit innerer Kühlmittelzufuhr zu den Werkzeugen

- Werkzeugmagazin: 2 Scheiben mit je 75 Werkzeugen

- Robotersystem: 90 Palettenplätze

Zwei Ultrapräzisions-

maschinen mit einem

Robotersystem

Eine flexible Fertigungszelle bestehend aus zwei UPF und einem Robotersystem. Die Anlage produziert komplexe Teile mannlos in drei Schichten, auch während den Wochenenden.

Technische Daten:

- Verfahrweg X-Achse: 300 mm

- Verfahrweg Y-Achse: 300 mm

- Verfahrweg Z-Achse: 200 mm

- Werkzeugspindeln: Luftgelagerte Spindel HFS 80 H KS 25

- Werkzeugmagazin: 10 Paletten mit je 20 Werkzeugen

- Robotersystem: 90 Palettenplätze

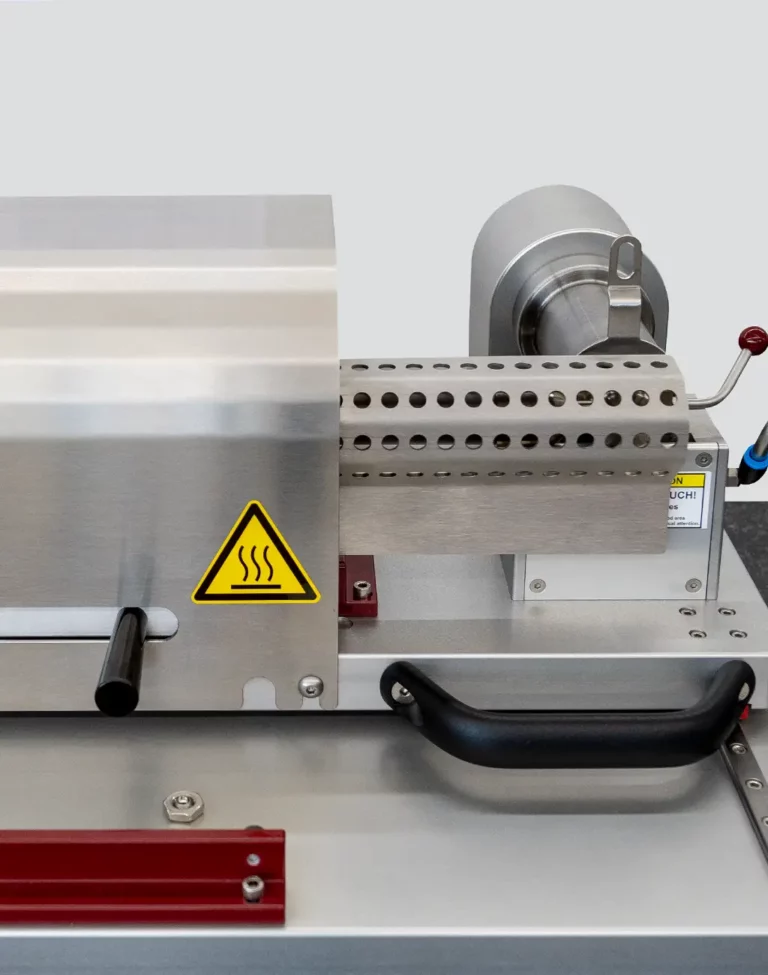

Werkzeug-

vorbereitungsplatz

Auf dem Werkzeugvorbereitungsplatz können die Werkzeuge für den Einsatz in der UPF-5 vorbereitet werden.

Er umfasst:

- Eine Heißluft-Schrumpfvorrichtung für das Wechseln der Werkzeuge in den HSK-Werkzeugaufnahmen.

- Eine Auswuchtspindel zum Auswuchten der HSK-Werkzeugaufnahmen mit eingebauten Werkzeugen.

Die so ausgewuchteten Werkzeuge erzeugen keine Vibrationen, dadurch werden eine sehr gute Oberflächenqualität und eine lange Werkzeugstandzeit erreicht.

weitere Maschinen

Welche Maschine passt

zu Ihren Anforderungen?

Wir beraten Sie gerne